Продукция

-

-1.jpg)

Центр гибки панелей с ЧПУ, Автоматический станок для гибки панелей 1000 мм

-

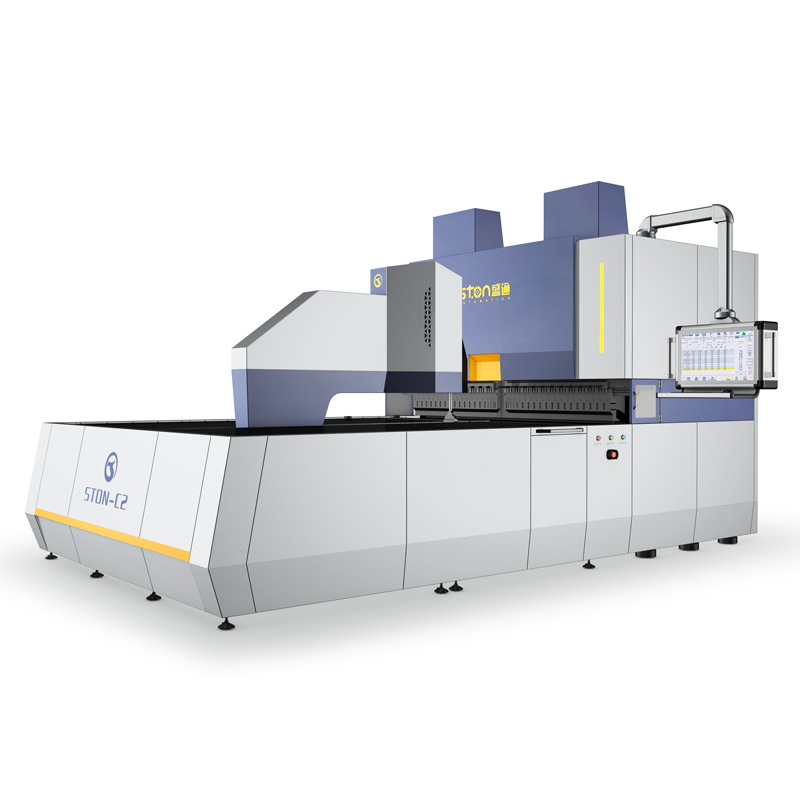

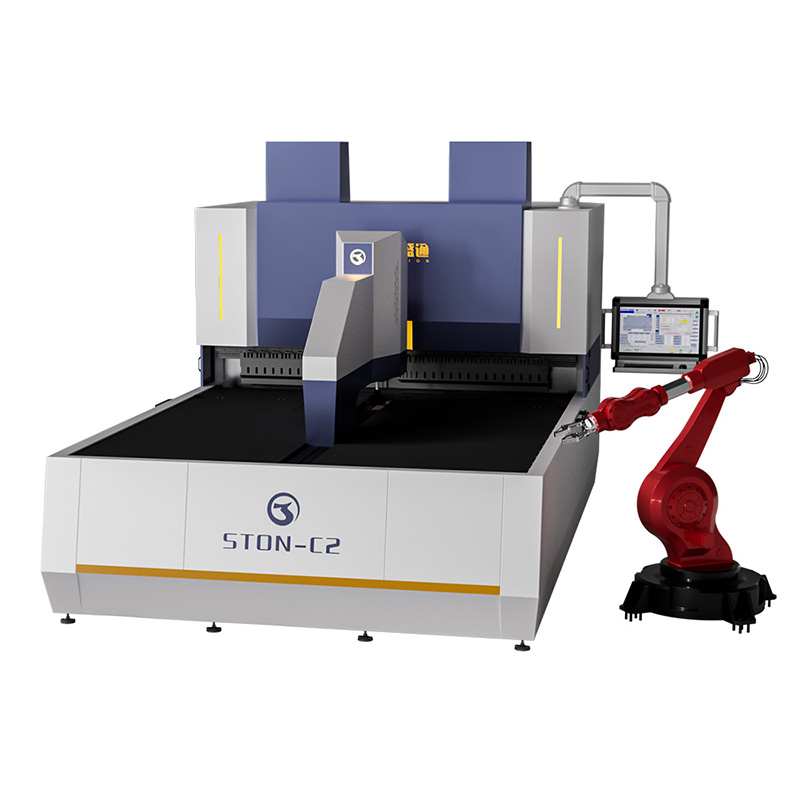

Револьверный пробивной пресс с электросервоприводом – STON SF3032X2

-

STON-JT3032X2 Механический револьверный штамповочный пресс с ЧПУ

-

Револьверно-пробивной пресс с ЧПУ

-

Револьверный дыропробивной станок с ЧПУ с автоматической загрузкой и выгрузкой

-

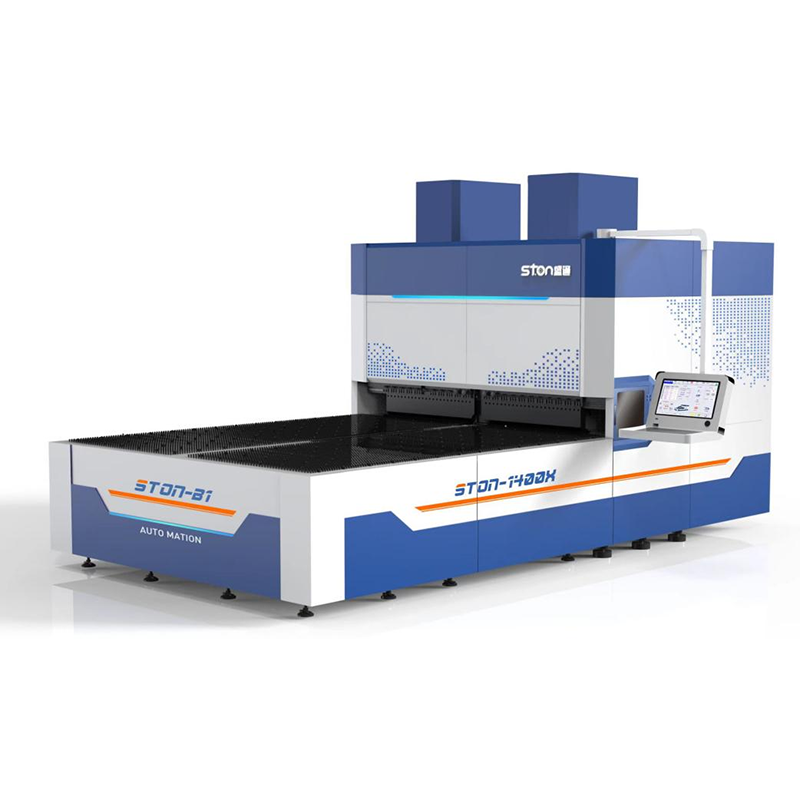

Высокопроизводительный центр гибки панелей, полностью автоматический гибочный станок с ЧПУ

-

Автоматический центр гибки металлических пластин 1400 мм.00MM

-

Интеллектуальный гибкий центр гибкиSTON A1000

-

STON С ЧПУ ГИБОЧНЫЙ ЦЕНТР 2500 ММ ТИП

-

Автоматический панельогибочный станок на присоске

-

Усовершенствованная технология складывания листового металла с помощью листогибочных прессов STON.

-

STON 15-осевая Полностью автоматическая листогибочная машина с гибким центром

-

Ферменный манипулятор

-

Техническая программа для гибочных станков серии PBS 10032 ( 4+1 )

-

Автоматический панелегиб с присоской STON B1400

-

Автоматический панельогибочный станок на присоске

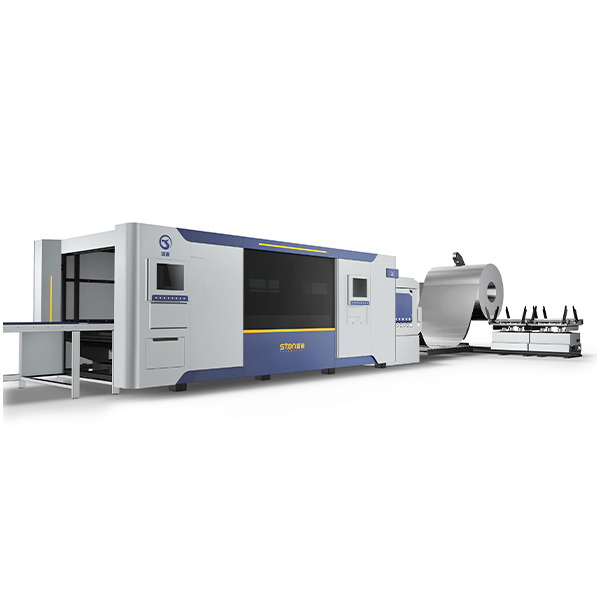

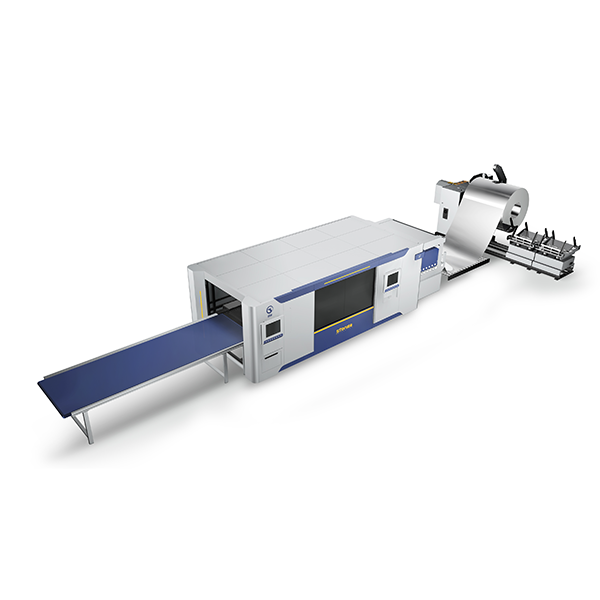

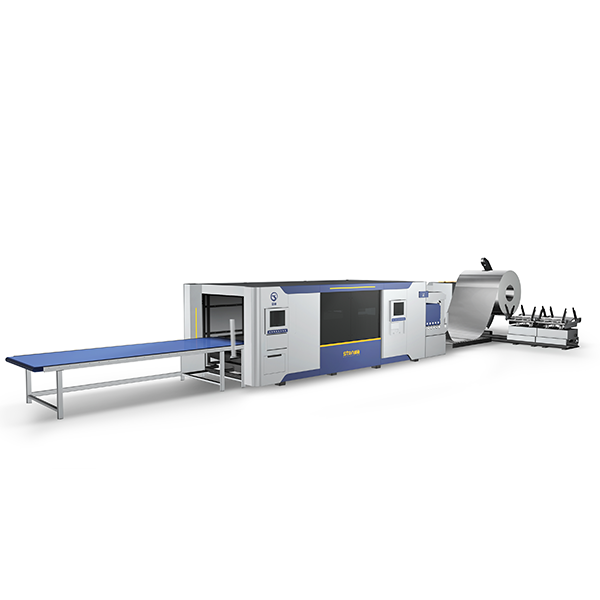

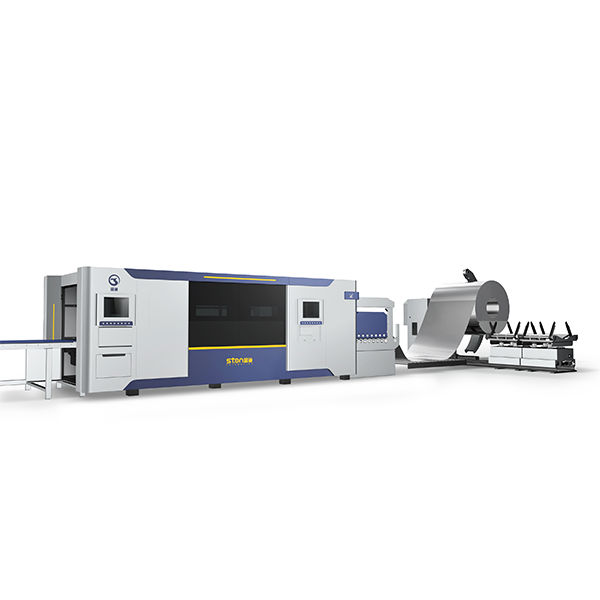

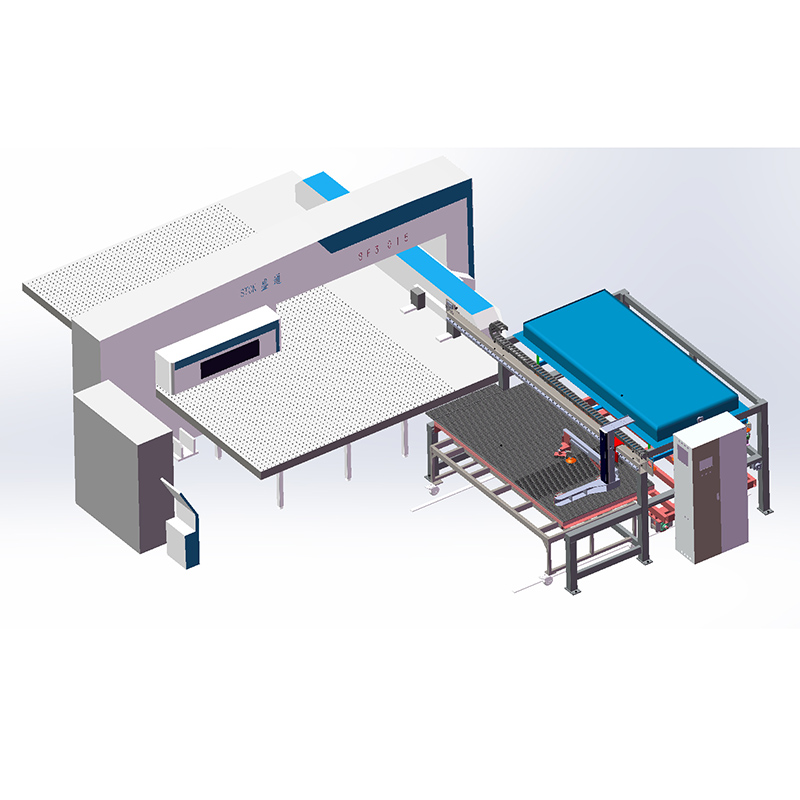

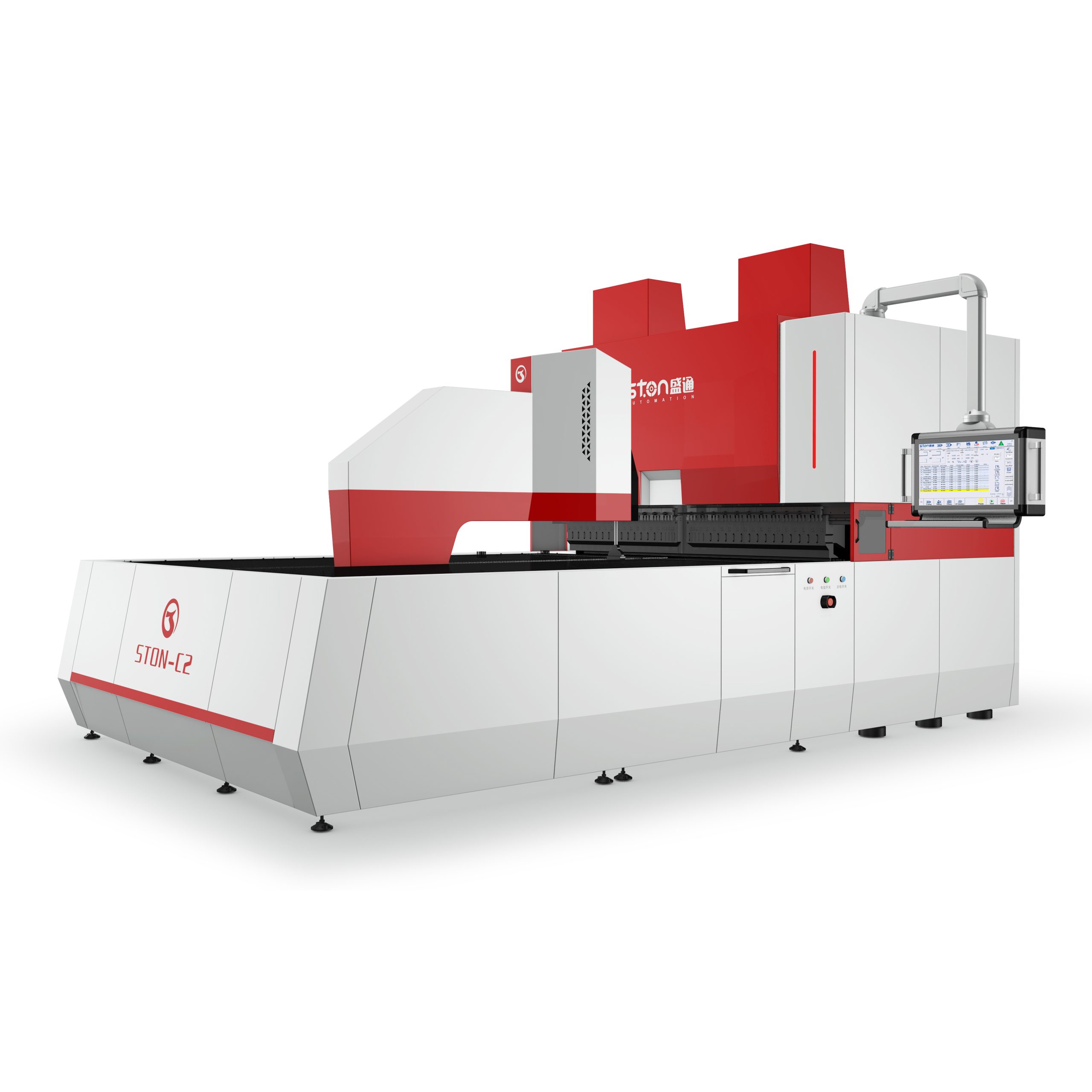

Линия лазерной резки рулонного материала

Одна производственная линия, которая может легко резать различные материалы с точностью и скоростью, гарантируя постоянное качество каждый раз. STON LZ1401 предлагает непревзойденную эффективность и производительность, что делает его оптимальным решением для ваших производственных нужд. Почему стоит выбрать STON LZ1401? 1. Непревзойденное качество: наша технология лазерной резки обеспечивает точные и стабильные результаты, устраняя необходимость в доработке и сокращая отходы материала. 2. Экономичность: оптимизируя время производства и сокращая отходы материала, STON LZ1401 помогает вам экономить на эксплуатационных расходах. 3. Перспективность: поскольку технологии продолжают развиваться, STON LZ1401 разработан для адаптации и роста вместе с вашим бизнесом.

Описание

маркер

использовать:

Линия лазерной резки рулонного материала

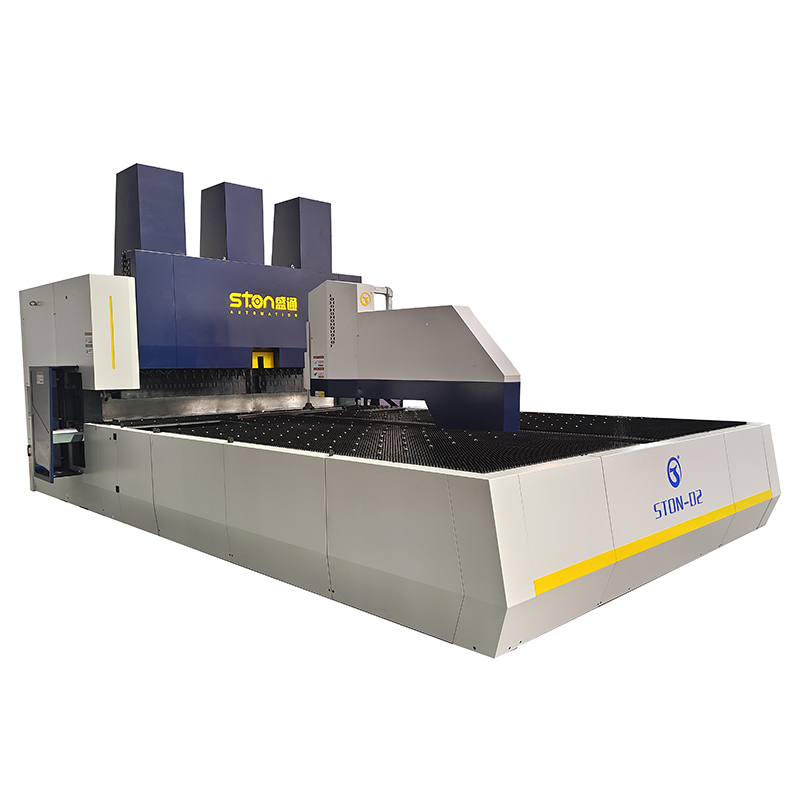

Внедрение станка для лазерной резки с вращающейся платформой

Автоматический вращающийся станок для лазерной резки: включает в себя стойку для рулонного материала, выравнивающее устройство, станину лазерной машины, платформу для приема материала и компонент автоматического вращения лезвия. Принцип работы: материал первой подачи рулона выравнивается с помощью правильной машины, а затем поступает на платформу лазерной резки; Выполняется резка. После завершения резки правильная машина автоматически подает материал. Вращающаяся платформа автоматически транспортирует отрезанные детали на приемную платформу. После того, как правильная машина завершает подачу, система приступает к резке второго чертежного материала. И в то же время можно обработать первый кусок материала. Эта возвратно-поступательная работа значительно повышает общую скорость и эффективность обработки.

Сравнение станка для лазерной резки с вращающейся платформой и обычного станка для лазерной резки

1. Эффективность резки выше, время загрузки плоского листа сокращается, а эффективность простого сбора отходов увеличивается на 50%.

2. Повысьте эффективность использования пластин, реализуйте резку столько, сколько вы используете, и избегайте недостатка, заключающегося в том, что каждую пластину необходимо фиксировать по длине, а затем компенсировать.

3. Снизить интенсивность ручного труда. Нет необходимости предварительно отрезать материал по длине и нет необходимости поднимать доску вручную. Значительно повысить эффективность работы.

4. Он может реализовать единую систему управления, автоматическую сортировку и обработку, а также ручную и автоматическую интеграцию. Операция проста и удобна в использовании, и она более удобна для пользователя, чем обычные машины, которым необходимо каждый раз импортировать графику.

5 лазерных головок и лазеры прекрасно работают вместе, увеличивая скорость листа машины.

Параметры оборудования

| 1

|

сырье | Холоднокатаный лист, оцинкованный лист, нержавеющая сталь |

| 2 | Толщина пластины | 0.5mm ~ 2.0mm |

| 3 | Ширина доски | 1000mm~1500mm |

| 4 | Вес рулона | ≤10T |

| 5 | Внутренний диаметр рулона | Ø508mm-Ø630mm |

| 6 | внешний диаметр рулона | Ø1000 ~ Ø1600mm |

Параметры готового продукта

| 1 | качество поверхности | Поверхность полосы гладкая, без дефектов обработки; |

| 2 | Точность нивелирования | ±1mm / m2 |

| 3 | Диагональная точность | ≤1mm/2000mm |

Параметры агрегата

| 1 | Скорость резьбы | 5m/min |

| 2 | Линейная скорость единицы измерения | Линейная скорость правильной машины0~12m/min(регулируемый) |

| 3 | рабочая высота | +800mm |

| 4 | Направление движения | (В зависимости от окончательной схемы производственного процесса) |

Условия работы оборудования

| 1 | Условия питания | 3φ переменного тока,400V±5%,50Hz±2% |

| 2 | Источник воздуха (сжатый воздух) | давление:0.5~0.6MPa Смещение: 0.6m3/min |

| 3 | источник воды | Никаких особых требований |

Покраска оборудования

| 1 | Цвет краски хоста | Стандартная конфигурация |

| 2 | Мобильная, охранная и другие части | Настройте по основному цвету (желтый/оранжевый) |

| 3 | Электрический шкаф, операционный стол, топливный бак | Стандартная конфигурация |

Знакомство с оборудованием

1. Тележка для кормления

(1) Технические параметры:

Грузоподъемность: 20 т.

Скорость перемещения: 5-7 м/мин.

Горизонтальное движение: гидравлический двигатель

(2) Используйте пульт беспроводного управления для управления тележкой, поднимите рулон со стола подготовки материала и переместите его в положение оси барабана разматывателя. После того, как внутреннее отверстие рулона материала проникнет в барабан разматывателя, тележка упадет. и вернитесь в исходное положение.

(3) Вагон в основном состоит из V-образного седельного лотка, кузова и подъемного механизма с четырьмя направляющими колоннами.

(4) Кузов автомобиля представляет собой сварную деталь четырехколесной конструкции. Кузов автомобиля приводится в движение двигателем для перемещения автомобиля по гусенице.

(5) Подъемный механизм состоит из подъемного кузова автомобиля, направляющего механизма и подъемного гидравлического цилиндра. Подъем кузова автомобиля имеет конструкцию с четырьмя направляющими стойками, которая обеспечивает стабильный подъем и опускание.

(6) Верхняя поверхность погрузочной тележки представляет собой опорную платформу, состоящую из V-образных седельных поддонов. Когда перекатная тележка работает, гидравлический цилиндр поднимает корпус тележки, чтобы поднять или опустить катушку, а двигатель приводит во вращение колеса тележки, заставляя тележку двигаться вперед или назад по рельсам. Во время работы V-образный поддон наверху грузовика поднимается вверх и вниз с помощью гидроцилиндра, чтобы поднять рулон на необходимую высоту. Затем механизм моторного привода заставляет погрузочную машину двигаться по рельсам по радиальному пути. направлении алюминиевой катушки и поднимите пластину. Верхняя часть рулона достигает центра опорной трубы разматывателя, а рулон затягивается с помощью стержневого вала разматывателя.

(7) Тросы и маслопроводы погрузочной тележки защищены опорными цепями.

(8) Маслопроводы и кабели оснащены защитными буксировочными цепями.

2. Гидравлический консольный разматыватель.

(1) Технические параметры:

Тип: консольный, с боковой гидравлической вспомогательной опорой, гидравлическим расширением и сжатием.

Грузоподъемность: ≤10T

Диапазон натяжения оправки 50 мм.

Затяжка с помощью клина с гидравлическим приводом

Привод/мощность переменного тока 7,5 кВт

Торможение Пневматический дисковый тормоз

(2) Функция: Разматыватель используется для открытия рулона и синхронизации оставшегося материала с правильной машиной.

(3) Корпус и основание:

Фюзеляж и основание имеют сварную конструкцию и обработаны термическим старением.

(4) Оправка:

Расширение и сжатие оправки осуществляется за счет приведения в действие расширительной втулки через гидроцилиндр.

Вал стержня разматывателя состоит из трех компенсационных втулок.

Материал шпинделя: 40Cr, закаленный и отпущенный.

Катушка: состоит из четырех веерообразных пластин. Веерообразные пластины расположены вогнуто и выпукло в шахматном порядке, чтобы лопасти не оставляли следов на внутреннем слое пластины. Барабан расширения и сжатия приводится в движение гидравлическим давлением, барабан имеет изогнутую пластину со шкалой.

(5) Передача мощности:

Во время автоматического процесса работы полосовой материал активно выгружается разматывателем, а двигатель проходит через систему управления для создания буферного остаточного материала.

(6) В процессе разматывания параметры двигателя (скорость, крутящий момент и т. д.) контролируются в соответствии с параметрами материала катушки.

(7) Главный двигатель и главный привод: В процессе размотки двигатель выполняет следующие функции:

Синхронизируйте оставшиеся материалы.

Введение в лист.

На двигателе имеется пневматический тормоз, который тормозит при остановке оборудования или «аварийной остановке».

Режим движения разматывателя: мотор-редуктор приводит в движение коробку передач, а шестерня коробки передач приводит в движение натяжной шпиндель.

3. Вспомогательная опора катушки.

Для предотвращения провисания оправки предусмотрено вспомогательное гидравлическое опорное устройство, а привод устройства осуществляется масляным цилиндром.

Опорный рычаг поднимается и опускается с помощью масляного цилиндра и после подъема находится в самоблокирующемся состоянии;

Пневматическая система: состоит из баллонов, воздушных клапанов и трубопроводов. Покупатель предоставляет собственный источник воздуха.

4. Роликовый стол с защитой от царапин (состоит из ролика нижней балки)

5. Устройство центрирования боковой направляющей.

(1) Назначение: Это устройство используется для бокового направления и коррекции стальных полос.

(2) Технические параметры

Максимальная ширина проема 1650 мм.

Минимальная ширина проема 1000 мм.

Материал корректирующих роликов GCr15, HRC60-62

(3) Структура: роликового типа, с использованием конструкции направляющего винта и регулировки маховика.

(4) Ролик установлен на ползуне, а ползунок управляется маховиком и может перемещаться по направляющей стойке на раме. Ширину доски можно регулировать независимо с левой и правой стороны.

(5) Горизонтальный прижимной ролик установлен на стороне подачи, чтобы предотвратить выскакивание стальной ленты из диапазона направляющих вертикальных роликов.

6. Правильная машина четырехкратной точности.

(1) Параметры оборудования

Количество прижимных роликов: 2

Количество выравнивающих роликов: 13

Количество опорных роликов: 3 ряда сверху и снизу.

Диаметр выравнивающего ролика φ100×1700 мм.

Материал выравнивающего ролика: 40Cr, твердость ≥HRC58-62 (закалка, отпуск, закалка).

Материал опорного ролика: 40Cr, твердость ≥HB250-275 (закалка и отпуск, закалка, хромирование)

Мощность главного двигателя 30 кВт (серводвигатель)

Главный редуктор Редуктор с твердой поверхностью зуба

(2) Форма: Четверная форма

(3) Прижимной ролик покрыт резиной, а цилиндр верхнего ролика прижат.

(4) Правильный ролик: Правильный ролик является основной рабочей частью машины. Материал выравнивающего ролика — 40Cr. Технология обработки: заготовка-грубая обработка-закалка и отпуск-получистовая обработка-закалка-тонкое шлифование. Твердость поверхности достигает HRC58 или выше, а качество поверхности Ra0,8 мм. Все подшипники рабочих валков представляют собой самовыравнивающиеся подшипники или игольчатые роликоподшипники, которые имеют большую несущую способность, низкое трение и длительный срок службы. Верхний и нижний ряды рабочих роликов оснащены системами привода, благодаря чему оба ряда рабочих роликов активно вращаются; верхний ряд рабочих роликов приводится в движение двигателями и может одновременно подниматься и опускаться вертикально. и выходные концы также можно регулировать отдельно, чтобы обеспечить наклон верхней плоской поверхности ролика (т. е.: верхний и нижний рабочие ролики образуют выпрямление гармонического затухания для улучшения качества выравнивания пластины).

(5) Опорный ролик: для обеспечения точности выравнивания и жесткости выравнивающего ролика на верхней и нижней сторонах имеются опорные ролики. Материал - 40Cr, а подшипник - игольчатый. Опорный ролик оснащен наклонным железным механизмом и может регулироваться в вертикальном направлении. Опорные ролики регулируются вручную.

(6) Система питания: главная система передачи приводится в движение центральным двигателем, а мотор-редуктор системы подъема верхних роликов имеет общую конструкцию, компактную и красивую.

7. Гидравлические и пневматические системы

(1) Состав:

Гидравлическая станция и гидравлический трубопровод.

Воздушная система.

(2) Обзор производительности:

Встроенная насосная станция используется для подачи гидравлической энергии на каждый цилиндр и оснащена соответствующими предохранительными клапанами, манометрами, клапанами регулирования давления, односторонними клапанами, электромагнитными клапанами и т. д.

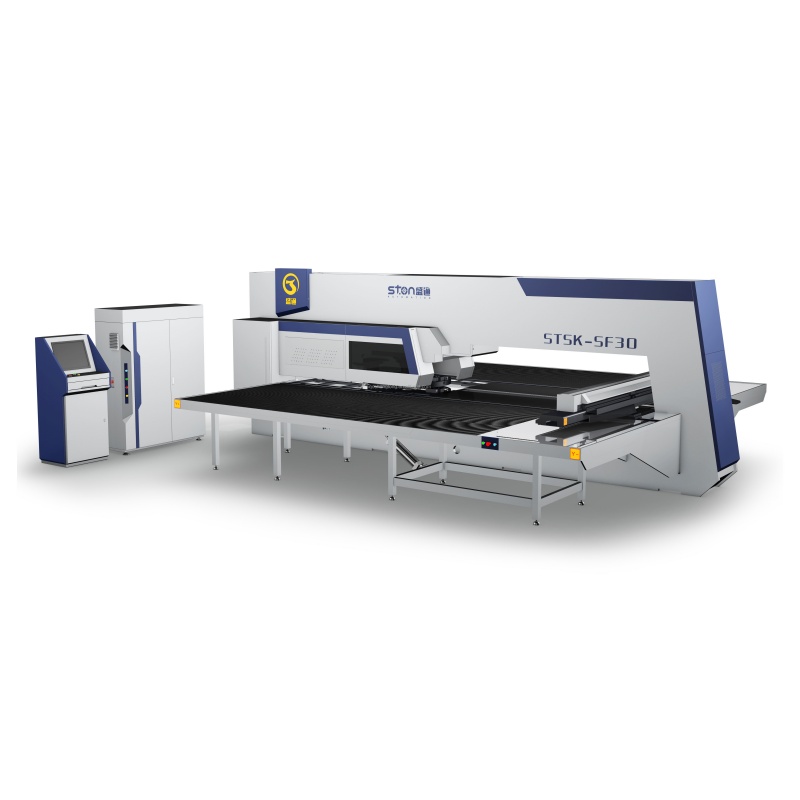

3. Станочный верстак:

Рамная конструкция сварена из высококачественных стальных пластин и труб, подвергнута вторичной обработке старением и прецизионной обработке на большом портальном фрезерном станке. Эти методы проектирования и обработки гарантируют, что станок обладает превосходной ударопрочностью, высокой жесткостью и стабильностью. Верстак принимает

Первоклассная конструкция плотного рабочего стола и вращающейся платформы позволяет подготовиться к следующей загрузке во время обработки, что значительно повышает эффективность работы.

4. Система пылеудаления: верстак имеет централизованную конструкцию пылеотсоса и оснащен трубопроводами пылеотсоса для удаления пыли, выхлопных газов и других веществ во время производственного процесса.

5. Система трансмиссии: используется высокоточная шлифовальная стойка для точной передачи и система сервоуправления, обеспечивающая стабильность и точность станка при высокоскоростном движении.

6. Система управления ЧПУ:

Программа управления резкой с ЧПУ разработана на основе системы Windows. Это профессиональное программное обеспечение для лазерной резки, которое может быть полностью подключено к системе управления ЧПУ. Оно использует профессиональный промышленный компьютер, графический интерфейс, удобное управление, дружественный интерфейс, простоту. учиться, удобное управление, программы ЧПУ с ЧПУ легко редактировать и легко читаются. , AutoCAD, CorelDraw и другое профессиональное программное обеспечение для рисования, оснащенное базой данных параметров процесса резки, параметры резки можно регулировать в режиме реального времени во время процесса резки для достижения наилучшего качества резки.

7. Программное обеспечение для раскроя:

(1) Программное обеспечение для программирования чертежей и раскроя, специально разработанное для режущих станков с ЧПУ и используемое на компьютерах. Основные функции включают в себя чертежи САПР, новую версию программного обеспечения для разложения воздуховодов CAM-DUCT, оптимизационную обработку DXF/DWG, интерактивный раскрой, автоматическое программирование, проверку моделирования резки и расчет стоимости.

(2) Программное обеспечение CAM-Duct для воздуховодов. Программное обеспечение включает более 300 графических изображений воздуховодов. Программное обеспечение может одновременно размещать несколько графических изображений формата Super Plate, которые можно автоматически разделить и соединить, а размер интерфейса для сращивания автоматически резервируется.

(3) Программное обеспечение для раскроя является основной технологией для режущих станков с ЧПУ, обеспечивающей «непрерывную резку, эффективную резку и высокую скорость раскроя. Это основная гарантия эффективной экономии стали и повышения эффективности резки.

8. Метод охлаждения:

Система водяного охлаждения профессионального уровня обеспечивает двойное регулирование температуры и двойное управление. Два водяных канала охлаждают две основные зоны соответственно. Температура холодильной установки отображается на цифровом счетчике. Когда температура воды превышает заданную температуру, холодильная установка автоматически охлаждается. . Когда температура воды опустится ниже заданной температуры, холодильная установка автоматически прекратит охлаждение.

9. Размер станка:

Эффективный ход резания модели 3015 составляет 3 метра в длину и 1,5 метра в ширину. Общая длина станка занимает площадь около 20 метров, а ширина — около 5 метров.

10. Основная конфигурация оборудования:

| проект | 名称 | имя | Примечание | |

| источник питания | Общая установленная мощность | ≤50KVA | Рекомендуется использовать источник питания мощностью 100 кВА. | |

| Напряжение | 380V/220V±5% | В других помещениях необходимо устанавливать устройства автоматической стабилизации напряжения и стабилизации потока. | ||

| Сопротивление грунта | ≤4ом | |||

| Рядом с установочным оборудованием не должно быть сильных электромагнитных помех. Избегайте радиопередающих станций или ретрансляционных станций вокруг места установки.。 | ||||

| вода | кулер для воды | Необходимо использовать очищенную, деионизированную или дистиллированную воду. | ||

| кислород, азот | Чистота>99,5% | |||

| газ | Из-за различных параметров обработки разных материалов, | |||

| воздушный компрессор | Давление ≥1,6 МПа | |||

| Работа | температура | 5-40 градусов | ||

| влажность | ≤80%, без конденсации | |||

| Амплитуда <50 мкм, амплитудное ускорение | ||||

| среда | фундамент | Степень <0,05 г не требует присутствия поблизости; | Если очаг землетрясения необходимо заделать антисейсмическими траншеями | |

| Большое штамповочное вибрационное оборудование | ||||

| Помещение оборудования должно быть свободным от дыма и пыли, избегать рабочих сред с серьезной пылью, таких как полировка и шлифовка металла, и должно быть установлено с пылезащитным покрытием. | ||||

| Статический пол, подключите экранированный провод | ||||

12. Обязательства по обслуживанию

Предпродажное обслуживание:

Основываясь на потребностях клиента в развитии и с точки зрения фактического использования клиента, мы предоставляем соответствующие технические рекомендации и полный набор информации об оборудовании;

Решать различные проблемы, поднятые клиентами, рассматривать техническую осуществимость, а также разрабатывать и формулировать решения для лазерной обработки или оказывать помощь клиентам;

Обеспечьте демонстрацию оборудования для клиентов, чтобы они могли посетить, осмотреть, взять образцы, проверить машину и т. д.

Служба продаж:

Проводить проверки и анализ места фактического использования машины клиента, а также помогать пользователю в планировании и проектировании места, а также в организации и оборудовании воды, электричества и газа в соответствии с условиями сайта клиента;

Предоставлять клиентам полный комплект инструкций по эксплуатации оборудования и проводить обучение операторов оборудования клиентов;

Послепродажное обслуживание:

На площадке пользователя операторы оборудования клиента будут обучены фактической эксплуатации и обработке, ежедневному обслуживанию оборудования и защите безопасного использования, чтобы пользователи могли как можно скорее освоить процедуры и методы эксплуатации оборудования и иметь возможность самостоятельно использовать оборудование для производство и переработка;

После того, как весь комплект оборудования будет установлен и отлажен на месте пользователя, на него вступит один год гарантии на всю машину и двухлетний гарантийный срок на лазер с даты обучения;

В течение гарантийного периода компания также будет время от времени назначать специалистов по обслуживанию клиентов на место работы с пользовательским оборудованием для проведения технического патрулирования, проведения нерегулярных регламентных работ и проверок оборудования, а также ответов на вопросы, заданные пользователями.

13. Прочие вопросы

1. Ход проекта

Время цикла составляет около 45-60 рабочих дней, а проектирование, приемка производства и другие работы выполняются в соответствии со временем цикла контракта и отправляются покупателю;

2. Установка и отладка

Оборудование отгружается покупателю, а цикл монтажа и наладки занимает 7-10 дней;